پلکسی ضدخش (Scratch Resistant)

- صفحه اصلی

- پلکسی گلاس

- پلکسی ضدخش (Scratch Resistant)

پلکسی دو رنگ (Dual Layer Plexiglass)

1404-08-09

ورق پلکسی ضد UV (طلق پلکسی ضد اشعه ماوراء بنفش)

1404-08-16تماس بگیرید (ثبت سفارش)

مقاله جامع پلکسی ضدخش (Scratch Resistant Plexiglass)

در دنیایی که شفافیت و دوام توأمان اهمیت دارند، ورقهای پلکسی ضدخش به عنوان محصولی آیندهنگر شناخته میشوند. این ورقها که از جنس پلیمتیلمتاکریلات (PMMA) هستند، با فناوریهای نوین سختسازی سطحی توانستهاند محدودیتهای پلکسی معمولی را رفع کنند. امروزه نهتنها در طراحی داخلی لوکس بلکه در صنایع هوافضا، خودرو، فناوری موبایل و تجهیزات پزشکی جایگاه ویژهای یافتهاند.

پلکسیگلاس، که با نامهای تجاری مانند پرسپکس (Perspex)، اکریلیک یا لکسان (که البته لکسان پلیکربنات است اما گاهی به اشتباه به جای پلکسی استفاده میشود) شناخته میشود، مادهای است که به دلیل شفافیت فوقالعاده و قابلیت شکلپذیری بالا، انقلابی در صنعت پلاستیکهای شفاف ایجاد کرده است. با این حال، بزرگترین نقطه ضعف پلکسی معمولی، سختی پایین سطح آن است که به سادگی توسط گرد و غبار و عوامل محیطی دچار خراش میشود. ظهور پلکسی ضدخش، پاسخی هوشمندانه به این چالش بود. این ورقها با حفظ تمام مزایای ذاتی PMMA، لایهای محافظ به دست میآورند که دوام بصری و مکانیکی آنها را در برابر سایشهای روزمره به شدت افزایش میدهد.

این مقاله جامع قصد دارد تا به بررسی عمیق جنبههای علمی، فناوری، کاربردی و اقتصادی پلکسی ضدخش بپردازد، از ساختار مولکولی تا روندهای بازار جهانی و ایران. این تحقیق به مخاطبان صنعتی، معماران، طراحان و مصرفکنندگان نهایی کمک میکند تا با درک کاملی از این ماده پیشرفته، بهترین تصمیمات را در پروژههای خود اتخاذ نمایند.

بخش اول: ماهیت علمی پلکسی ضدخش

پلکسیگلاس نوعی ترموپلاستیک شفاف از خانواده پلیمتیلمتاکریلات است. این ماده در حالت خام شکننده نیست، وزن کمی دارد و عبور نور آن بیش از ۹۲٪ است که کمی از شیشه شفاف بیشتر است. در نسخه ضدخش، سطح با لایهای از رزین سخت یا ترکیبات نانوسیلیکون پوشانده میشود. این لایه، ساختار مولکولی مواد را در برابر نیروهای سایشی تقویت میکند و باعث میشود اثر برخورد اجسام تیز به صورت سطحی باقی بماند.

ساختار مولکولی PMMA و فرایند مقاومت سطحی

مولکول PMMA زنجیرهای بلند از مونومرهای متیل متاکریلات است که در حضور آغازگرهای رادیکالی تشکیل میشود. فرمول شیمیایی واحد تکرارشونده آن شامل یک اتم کربن مرکزی است که به دو گروه متیل، یک گروه استر (کربوکسی متیل) و یک گروه وینیل متصل است.

در ورقهای ضدخش، این ساختار پایه حفظ میشود اما سطح تحت فرآیندهای شیمیایی پیشرفته قرار میگیرد تا سختی افزایش یابد. این فرآیندها بر اساس افزایش چگالی اتصالات عرضی (Cross-linking) در لایههای بیرونی عمل میکنند.

در ورقهای ضدخش، سازندگان در مرحله پخت نهایی از فناوری UV-Curing یا Hard Coating استفاده میکنند. در این فرآیند، رزینهای حاوی پیشمادههای پلیمری (اغلب اکریلیک یا اپوکسیهای اصلاحشده با سیلیکون) روی سطح اعمال میشوند. سپس، این رزینها تحت تابش اشعه ماورای بنفش با طول موج کنترلشده قرار میگیرند. این تابش موجب شبکهای شدن سریع و شدید (Polymerization) رزینها روی سطح میشود که یک لایه بسیار سخت، چسبیده و با پیوندهای متقاطع قوی ایجاد میکند. این سختی مکانیکی میتواند به راحتی مقاومت سطحی را از سختی ۲H استاندارد (در پلکسی خام) به ۵H افزایش دهد.

ویژگیهای فیزیکی کلیدی

ورقهای پلکسی ضدخش به دلیل ترکیب شیمیایی و لایه محافظ، مجموعهای از ویژگیهای برتر را ارائه میدهند:

- وزن سبک: چگالی حدود ۱.۱۸ گرم بر سانتیمتر مکعب، که تقریباً نصف شیشه معمولی است. این امر نصب و حمل و نقل را تسهیل میکند.

- مقاومت ضربهای: مقاومت ضربهای دو تا سه برابر شیشه معمولی، هرچند پلیکربنات در این زمینه بهتر عمل میکند، اما پلکسی ضدخش از شیشه برتر است.

- ضریب سختی سطحی: بسته به نوع و ضخامت روکش، سختی بین ۲H تا ۵H در مقیاس سختی مداد (Mohs/Pencil Hardness Scale) مشاهده میشود. پوششهای ۵H حتی میتوانند در برابر خراشهای ناشی از کلید یا سایش ملایم مقاومت کنند.

- پایداری نوری و حرارتی: آکریلیک به طور ذاتی در برابر اشعه UV بسیار پایدار است و زرد نمیشود. این پایداری نوری در ورقهای ضدخش با استفاده از فیلترهای UV در لایه محافظ تقویت میشود و این امر باعث حفظ شفافیت در طولانی مدت، حتی زیر نور مستقیم خورشید، میگردد.

- شفافیت بصری: عبور نور مرئی معمولاً بالای ۹۲٪ است که آن را به یکی از شفافترین مواد موجود تبدیل میکند.

بخش دوم: فناوریهای ضدخش در جهان

تولید پلکسی ضدخش صرفاً یک عملیات مکانیکی نیست، بلکه یک فرآیند شیمیایی دقیق و لایهنشانی پیشرفته است. تولیدکنندگان جهانی از چندین تکنیک مکمل برای دستیابی به عملکرد مورد نظر استفاده میکنند:

- Hard Coating مبتنی بر پلیسیلوکسان: این روش یکی از رایجترین رویکردها است. رزینهای پایه سیلیکون (سیلوکسان) دارای پیوندهای Si-O-Si بسیار قوی هستند. پس از اعمال و پخت (معمولاً با UV)، یک شبکه پلیمری سخت ایجاد میشود که مقاومت سایشی بسیار خوبی دارد. این پوششها اغلب به دلیل ماهیت غیرقطبی خود، مقداری خاصیت ضدلکه نیز دارند.

- Nano Shield Technology: این فناوری از ذرات نانومتری تقویتکننده مانند سیلیکون دیاکسید ($\text{SiO}_2$) یا تیتانیوم دیاکسید ($\text{TiO}_2$) در ماتریس پلیمری روکش استفاده میکند. توزیع یکنواخت این نانوذرات در ساختار لایه، باعث ایجاد یک دفاع شبکهای سهبعدی شده و سختی را بدون افزایش ضخامت یا کاهش شفافیت به شدت بالا میبرد. این پوششها، به دلیل اندازه ذرات در مقیاس نانو، عملاً اثری بر پراکندگی نور ندارند.

- UV-Curing (پلیمریزاسیون با اشعه ماورای بنفش): این روش، هسته اصلی تولید است. مواد شیمیایی حساس به نور (Photoinitiators) در رزینهای پوششی موجود هستند. با تابش UV با انرژی مشخص، این آغازگرها واکنش داده و زنجیرههای پلیمری موجود در رزین را با سرعت بسیار بالا (در حد چند ثانیه) به یکدیگر متصل (Cross-link) میکنند. سرعت بالای این فرآیند به تولید انبوه و حفظ کیفیت سطحی کمک میکند.

- Thermal Fusion Layer: در برخی کاربردهای حساس، ممکن است دو لایه محافظ (یکی روی سطح و دیگری در داخل ساختار برای جذب ضربه) استفاده شود. اتصال این لایهها به بدنه اصلی PMMA با استفاده از فرآیندهای حرارتی کنترلشده (بدون رسیدن به نقطه نرم شدن کامل پلکسی) انجام میشود تا چسبندگی عالی تضمین گردد.

کنترل کیفیت (QC) در سطح جهانی

تضمین عملکرد پلکسی ضدخش نیازمند استانداردسازی سختگیرانه است. تولیدکنندگان پیشرو مانند میتسوبیشی (Mitsubishi Rayon)، اونیویک (Evonik) و پرسپکس (Perspex International) از روشهای آزمایشی بینالمللی بهره میبرند:

- تست سختی مداد (ASTM D3363): این تست اساسیترین روش ارزیابی مقاومت خراش است. مدادهایی با درجه سختیهای مختلف (از 9H بسیار سخت تا 9B بسیار نرم) با فشار ثابت روی سطح کشیده میشوند. درجهای که سطح را خراش میدهد، سختی نهایی را مشخص میکند. پلکسی ضدخش استاندارد باید حداقل سختی ۳H یا ۴H را پاس کند.

- تست خراش با سیم پشمی (Wire Wool Test): برای شبیهسازی سایش ناشی از تمیز کردن مکرر، از پشم فولادی با درجه مشخص (مثلاً گرید 0000) برای کشیدن روی سطح استفاده میشود و میزان کدورت یا خراش باقیمانده سنجیده میشود.

- تست تابش نوری و انحراف نوری (Haze & Gloss Measurement): این تستها بر اساس استاندارد ASTM D1003 انجام میشوند تا اطمینان حاصل شود که لایه سختکننده، علیرغم افزایش سختی، شفافیت اولیه (بیش از ۹۲٪ انتقال نور) و میزان “مِه” (Haze) قابل قبول را حفظ کرده است.

بخش سوم: مقایسه با انواع مواد شفاف

در دنیای مدرن که زیبایی و ایمنی همزمان اهمیت پیدا کردهاند، مواد شفاف جایگاه ویژهای در معماری، طراحی صنعتی و تبلیغات دارند. شفافیت دیداری باید با دوام فیزیکی ترکیب شود تا محصول نهایی از نظر اقتصادی و عملیاتی مقرون به صرفه باشد. از میان این مواد، پلکسی ضدخش (Scratch Resistant Plexiglass) به عنوان یکی از پیشرفتهترین انواع پلیمرهای نورتراوا (Transparent Polymers) شناخته میشود. این ماده بر پایهی پلیمتیلمتاکریلات (PMMA) ساخته شده و با اعمال پوششهای سختکننده و فناوری پخت نوری (UV-Curing)، به مقاومت سطحی چشمگیری در برابر خراش، سایش، ضربه و تابش خورشید دست یافته است. هدف این مقاله، ارائه یک مقایسه توصیفی جامع از پلکسی ضدخش با مواد شفاف سنتی و مدرن موجود در بازار است.

ویژگیهای علمی و ساختاری پلکسی ضدخش

پلکسی گلاس استاندارد (PMMA خام) به دلیل ساختار آمورف خود، شفافیت نوری فوقالعادهای دارد، اما نقطه ضعف اصلی آن سختی سطحی پایین است. ضریب سختی این ماده در مقیاس سختی مداد (Mohs/Pencil Hardness) معمولاً در محدودهی HB تا H قرار دارد. این میزان سختی، سطح را در برابر تماسهای روزمره، به ویژه در محیطهای پرتردد یا صنعتی، آسیبپذیر میسازد.

فناوری پوششدهی سخت (Hard Coating)

برای غلبه بر این محدودیت، پلکسی ضدخش با اعمال یک لایه پوشش محافظ سخت (Hard Coating) اصلاح میشود. این پوششها معمولاً بر پایهی رزینهای اکریلیک اصلاحشده یا سیلیکونی هستند که به دلیل ساختار شبکهای متراکم، سختی سطح را به طور چشمگیری افزایش میدهند.

- افزایش سختی (Hardness Enhancement): پوششهای پیشرفته میتوانند سختی سطح را تا درجه 5H تا 9H بر اساس مقیاس سختی مداد افزایش دهند. این میزان سختی، پلکسی را به سطحی نزدیک به شیشه در برابر سایش و خراشهای کوچک تبدیل میکند.

- فرآیند پخت نوری (UV-Curing): پس از اعمال پوشش مایع رزین سختکننده بر سطح PMMA، فرآیند پخت نوری با استفاده از اشعه فرابنفش (UV-Curing) انجام میشود. این فرآیند به سرعت (در حد ثانیهها) باعث پلیمریزاسیون و اتصال مولکولی قوی بین پوشش محافظ و بستر اصلی PMMA میشود. این اتصال شیمیایی استحکام و چسبندگی فوقالعادهای را تضمین میکند و از جدا شدن لایه محافظ جلوگیری مینماید.

مزایای ساختاری پوششدهی

این فناوری علاوه بر سختی، مزایای دیگری نیز به ساختار میدهد:

- مقاومت شیمیایی: لایه سختکننده اغلب مقاومت بهتری در برابر حلالهای ضعیف و مواد شوینده شیمیایی رایج نشان میدهد.

- حفظ شفافیت: فرمولاسیون دقیق این پوششها تضمین میکند که افزایش سختی به قیمت کاهش عبور نور (Light Transmission) تمام نشود؛ معمولاً عبور نور بالای 92% حفظ میشود.

- مقاومت در برابر اشعه UV: در پلکسیهای ضدخش با کیفیت، پوشش محافظ حاوی جاذبهای قوی UV است تا از تخریب تدریجی PMMA زیرین (که منجر به زرد شدن میشود) جلوگیری کند.

مزایا نسبت به پلکسی معمولی و شیشه

مقایسه پلکسی ضدخش با مواد پایهای زیر، ارزش افزودهی این تکنولوژی را مشخص میسازد.

۱. مقایسه با پلکسی گلاس معمولی (Standard PMMA)

ویژگیپلکسی معمولی (PMMA)پلکسی ضدخش (Scratch Resistant PMMA)سختی سطحی (مداد)H تا HB3H تا 5H (یا بیشتر)مقاومت در برابر سایشضعیف تا متوسطبسیار خوبوضوح نوری بلندمدتمستعد کدر شدن با خراشهای ریزشفافیت پایدارترعمر مفید در فضای بازمتوسط (نیاز به مراقبت بالا)بالا (تا 3 برابر افزایش)قابلیت تمیزکارینیاز به احتیاط بیشترآسانتر، کمتر مستعد جذب لکه

۲. مقایسه با شیشه سکوریت (Tempered Glass)

شیشه (سیلیکات سدیم و کلسیم) استاندارد طلایی شفافیت است، اما محدودیتهای ساختاری دارد.

- وزن: شیشه معمولی حدوداً ( 2.5 ) گرم بر سانتیمتر مکعب چگالی دارد، در حالی که PMMA حدود ( 1.18 ) گرم بر سانتیمتر مکعب دارد. بنابراین، پلکسی ضدخش حدود 50٪ سبکتر از شیشه همضخامت است. این امر در کاربردهای سازهای و نصب (مانند ویترینهای بزرگ) مزیت لجستیکی بزرگی محسوب میشود.

- مقاومت ضربه (Impact Resistance): پلکسی ضدخش در حالت سخت نشده نیز تا 10 برابر شیشه مقاومتر است. پوشش ضدخش تا حدی سختی سطحی را افزایش میدهد اما قابلیت جذب انرژی ضربه (Toughness) که ذاتی PMMA است، حفظ میشود. در مقابل، شیشه در صورت شکستن به قطعات تیز و خطرناک تبدیل میشود (حتی سکوریت هم در صورت شکستن ایمنی کمتری دارد).

- قابلیت پردازش (Fabrication): شیشه نیاز به برشها و سوراخکاریهای تخصصی و پرهزینه دارد و اغلب نمیتواند خمکاری شود. پلکسی ضدخش به راحتی با ارههای استاندارد برش خورده و میتواند از طریق حرارتدهی به اشکال پیچیده (مانند خمکاری داغ یا قالبگیری) درآید، بدون آنکه مقاومت سطح از بین برود (با پوشش مناسب).

مقایسه توصیفی با مواد شفاف دیگر

برای درک جایگاه واقعی پلکسی ضدخش، باید آن را نهتنها با شیشه، بلکه با سایر مواد نورتراوا و صنعتی که در بازار رقابت میکنند، سنجید.

۱. پلیکربنات (Polycarbonate – PC)

پلیکربنات پلیمر فوقالعادهای است که به دلیل داشتن ساختار زنجیرهای شاخهدار، انعطافپذیری و مقاومت ضربهای بسیار بالایی دارد (حتی بالاتر از پلکسی).

- مزیت PC: مقاومت ضربهای باورنکردنی، مناسب برای کاربردهای امنیتی (مانند گلولهشکنی یا پوششهای حفاظتی سنگین).

- نقاط ضعف PC:

- شفافیت: پلیکربنات در حالت استاندارد دارای کمی کدر شدن یا ابری بودن (Haze) بیشتری نسبت به PMMA است.

- مقاومت محیطی: PC به طور ذاتی در برابر اشعه UV آسیبپذیرتر است و سریعتر زرد میشود مگر اینکه پوشش محافظ UV داشته باشد.

- خراشپذیری: پلیکربنات خام بسیار نرمتر از پلکسی خام است و نیاز حیاتی به پوشش سختکننده دارد. اگر PC با پوشش سخت (PC-AR) مقایسه شود، پلکسی ضدخش اغلب در زمینه جلای سطح و وضوح اپتیکی، برتری محسوسی دارد.

۲. کریستال اکریلیکی (Optical Grade Acrylic – OGA)

این دسته شامل PMMAهایی با بالاترین درجه خلوص نوری است که معمولاً برای لنزها، منشورها و نمایشگرهای بسیار حساس به کیفیت تصویر استفاده میشود.

- مزیت OGA: بالاترین سطح عبور نور و کمترین سطح پراکندگی نور (Light Scattering).

- تفاوت با پلکسی ضدخش: پلکسی ضدخش، اگرچه کیفیت نوری بسیار بالایی دارد، اما هدف اصلی آن دوام فیزیکی است. OGA برای دوام در برابر سایش طراحی نشده است. پلکسی ضدخش، یک محصول “عملیاتی” است در حالی که OGA یک محصول “اپتیکی خالص” است. نگهداری از OGA بسیار دشوارتر است و به راحتی با لمس یا گرد و غبار آسیب میبیند.

۳. مواد ترموپلاستیک نورتراوا با قیمت پایینتر (مانند PETG و SAN)

این مواد در پروژههایی که وزن، سهولت پردازش و قیمت فاکتورهای اصلی باشند، استفاده میشوند.

- PETG: شفاف است و قابلیت ترموفرمینگ خوبی دارد، اما سختی آن بسیار پایینتر از هر دو نوع پلکسی بوده و به شدت مستعد خراش است.

- SAN (Styrene Acrylonitrile): کمی سختتر از PETG است اما به اندازه PMMA در برابر اشعه UV مقاوم نیست و اغلب کدر میشود.

پلکسی ضدخش در این مقایسه، برای کاربردهای لوکس، نمای بیرونی، یا محیطهایی که نیاز به حفظ شفافیت و ظاهر براق برای سالیان متمادی دارند، انتخابی است که توجیه اقتصادی بلندمدت دارد.

۴. شیشههای هوشمند و کامپوزیتهای پیشرفته

فناوریهایی مانند شیشههای الکتروکرومیک (Electrochromic Glass) که میتوانند با اعمال جریان برق، مات یا شفاف شوند، جذابیت بصری دارند.

- محدودیت شیشههای هوشمند: این سیستمها پیچیدهاند، گران هستند و اجزای الکترونیکی حساسی دارند. مقاومت سطحی آنها معمولاً مشابه شیشه معمولی است و آسیب مکانیکی میتواند عملکرد الکتریکی را مختل کند.

- مزیت پلکسی ضدخش: پلکسی ضدخش با وجود سادگی ساختاری خود، مقاومت فیزیکی بالا و ثبات عملکردی در شرایط محیطی سخت را ارائه میدهد، بدون نیاز به منبع تغذیه.

فناوریهای جهانی در تولید پلکسی ضدخش

تولید پلکسی ضدخش در سطح جهانی بر اساس چند پایه فناوری کلیدی استوار است:

- Hard Coating UV Technology: همانطور که ذکر شد، این فناوری شامل پلیمریزاسیون رزینهای اکریلیک (اغلب با مونوکلمرهای خاص برای افزایش اتصالات عرضی) تحت تابش UV است. راندمان پخت (Curing Efficiency) عامل اصلی تعیینکننده سختی نهایی است.

- Nano Shield Coating: نسل جدیدتر پوششها شامل ذرات نانومتری (مانند نانوذرات سیلیکا یا دیاکسید تیتانیوم) هستند که در ماتریس رزین تعبیه میشوند. این ساختار نانویی باعث افزایش شدید سختی و همچنین خاصیت ضد لکه و ضد اثر انگشت (Oleophobic Properties) میشود، زیرا سطح اصطکاک کاهش مییابد.

- Dual-Layer PMMA System: برخی تولیدکنندگان از یک لایه نازک میانی (Interface Layer) بین PMMA اصلی و پوشش سخت استفاده میکنند. این لایه به عنوان میراگر تنش عمل کرده و از ترک خوردن پوشش سخت در هنگام خمش یا ضربه جلوگیری میکند، در نتیجه مقاومت کلی را بهبود میبخشد.

تولیدکنندگان پیشرو در این حوزه عموماً شرکتهایی از ژاپن (مانند میتسوبیشی)، آلمان و کرهجنوبی هستند که دانش فنی پوششهای چندلایه (Multi-Layer Coatings) را در اختیار دارند.

کاربردهای تخصصی

به دلیل توازن منحصر به فرد بین شفافیت، وزن سبک و دوام، پلکسی ضدخش در طیف وسیعی از صنایع مورد استفاده قرار میگیرد:

- معماری مدرن و ساختمانسازی: به عنوان جایگزین ایمنتر و سبکتر برای شیشه در نردهها، دیوارهای جداکننده داخلی، سقفهای نورگیر (Skylights) و پوششهای نمای بیرونی که نیاز به تمیزکاری منظم دارند.

- صنعت تبلیغات و نمایشگاهی (Point of Sale – POS): در ساخت استندهای ویترین، جعبههای نمایش محصول و پانلهای محافظ برای تابلوهای LED یا نمایشگرهای لمسی بزرگ، جایی که خراش سطحی میتواند ظاهر محصول را مخدوش کند.

- خودروسازی و حمل و نقل: در ساخت تجهیزات داخلی، صفحههای محافظ داشبورد، و پوششهای چراغهای جلو (که اغلب به دلیل آلودگی نوری، نیاز به مقاومت بالا در برابر سایش دارند).

- الکترونیک و تجهیزات پزشکی: به عنوان پوشش محافظ نمایشگرهای لمسی صنعتی، یا در تجهیزات آزمایشگاهی که با مواد شیمیایی ملایم در تماس هستند و نیاز به استریلسازی مکرر دارند.

عواملی مؤثر بر قیمت

قیمت پلکسی ضدخش به طور قابل توجهی بالاتر از پلکسی معمولی است، زیرا شامل هزینههای مواد اولیه پوشش (رزینهای خاص) و فرآیند پیچیده UV-Curing میباشد.

- ضخامت و کیفیت پوشش: پلکسی با پوششهای نانومتری و دو لایه، قیمت بیشتری نسبت به پوششهای استاندارد UV دارد. ضخامت ورق نیز عامل مهمی است.

- برند و منشأ تولید: ورقهایی که دارای استاندارد بینالمللی و تستهای سختی تأیید شده هستند (مانند تستهای استانداردهای ASTM یا ISO)، گرانترند.

- ابعاد و خدمات جانبی: ابعاد استاندارد ورق مقرون به صرفهتر است. خدمات پس از فروش مانند برش لیزری یا خمکاری نیازمند دقت بیشتری برای حفظ پوشش است و هزینهها را افزایش میدهد.

- افزودنیهای جانبی: ورقهایی که علاوه بر ضدخش بودن، دارای فیلترهای پیشرفته ضد UV و ضد زرد شدن (Anti-Yellowing Agents) هستند، قیمت بالاتری دارند، اما تضمینکننده دوام رنگ در برابر نور خورشید هستند.

نگهداری و مراقبت

برای اطمینان از اینکه پوشش ضدخش بتواند وظیفه خود را برای مدت زمان طولانی انجام دهد، رعایت اصول نگهداری ضروری است:

- شستشو: تنها از شویندههای بسیار ملایم (صابون مایع رقیقشده) استفاده شود. هرگز از پاککنندههای حاوی حلالهای قوی (مانند استون، تولوئن یا الکلهای سنگین) استفاده نشود، زیرا میتوانند به لایه محافظ آسیب بزنند.

- ابزار تمیزکاری: استفاده از پارچههای نرم و جاذب مانند میکروفایبر توصیه میشود. از اسفنجهای زبر، کاردکها یا هر جسم فلزی که پتانسیل خراش دادن سطح 5H را دارد، باید پرهیز شود.

- محیطهای عملیاتی: اگرچه پلکسی ضدخش در برابر سایش مقاوم است، اما در محیطهای دارای ذرات ساینده بسیار سخت (مانند گرد و غبار معدنی سیلیسی) بهتر است از پوششهای محافظ موقت استفاده شود.

آیندهی پلکسی ضدخش و بازار جهانی

روند جهانی نشاندهنده حرکت به سمت مواد سبکتر، مقاومتر و هوشمندتر است. پیشبینی میشود که بازار ورقهای اکریلیک با پوششهای پیشرفته تا سال 2030 رشد سالانه مرکب (CAGR) بین 5 تا 7 درصد را تجربه کند، با تمرکز فزاینده بر:

- Self-Healing Coatings (پوششهای خودترمیمشونده): این فناوری که اکنون در مرحله تحقیق و توسعه است، شامل پوششهایی است که با استفاده از انرژی حرارتی یا نوری، قادرند خراشهای میکروسکوپی را به طور خودکار پر کرده و سطح شفافیت را احیا کنند.

- افزایش چندکاربردی: ترکیب ویژگیهای ضدخش با خواص ضد بازتاب (Anti-Reflective) برای استفاده در تجهیزات اپتیکی پرفشار مانند تلسکوپهای زمینی یا کابین خلبان.

در ایران، با توجه به افزایش پروژههای لوکس ساختمانی و نیاز روزافزون به متریالهایی که هزینه نگهداری پایینی داشته باشند، تقاضا برای ورقهای ضدخش پلکسی گلاس رو به افزایش است.

جمعبندی

پلکسی ضدخش پلیمیری پیشرفته با ترکیب استثنایی مقاومت فیزیکی، زیبایی بصری و دوام محیطی است. در مقایسه با رقبای اصلی خود:

- نسبت به شیشه سبکتر، ایمنتر و شکلپذیرتر است.

- نسبت به پلیکربنات شفافیت نوری و جلای سطح بهتری ارائه میدهد و در محیطهای عمومی کمتر دچار خط و خش میشود.

- نسبت به پلکسی معمولی عمر مفید بسیار بالاتری دارد و نیاز به تعویض و نگهداری پرهزینه را کاهش میدهد.

انتخاب پلکسی ضدخش برای هر طراح، معمار یا صنعتگری که خواستار حفظ شفافیت خیرهکننده در کنار دوام و مقاومت در برابر سایش است، تصمیمی استراتژیک و هوشمندانه محسوب میشود که سرمایهگذاری اولیه بالاتر را در بلندمدت با کاهش هزینههای تعمیر و نگهداری جبران میکند.

پلکسی ضدخش نهتنها استمرار شفافیت را در محیطهای چالشبرانگیز ضمانت میکند، بلکه جلوهای از تکنولوژی و هنر در مادهای واحد است؛ ترکیبی از زیبایی دیداری و دوام صنعتی که مرز میان علم مواد و طراحی را از نو تعریف کرده است.

بخش چهارم: فرآیندهای تولید و چالشها

تولید ورق پلکسی ضدخش شامل چندین مرحله مجزا است که هر کدام نیازمند کنترل پارامترهای مهندسی بسیار دقیقی هستند. این فرآیندها از تولید ورق پایه PMMA تا اعمال لایه پوششی نهایی متغیرند.

فرایندهای صنعتی رایج

- تولید ورق پایه (Casting vs. Extrusion):

- ریختهگری (Casting): روش ارجح برای ورقهای با کیفیت اپتیکی بالا. مونومر مایع متیل متاکریلات به همراه کاتالیزور بین دو صفحه شیشهای که به عنوان قالب عمل میکنند ریخته میشود. این روش به دلیل پخت آرام و کنترلشده، ساختار آمورف منظمتری ایجاد کرده و ورقهایی با شفافیت بالا تولید میکند که برای لایهنشانی ضدخش عالی هستند.

- اکستروژن (Extrusion): روشی سریعتر و ارزانتر که در آن PMMA ذوب شده و از یک قالب عبور میکند. برای ورقهای ضدخش که صرفاً نیاز به مقاومت سطحی دارند و نیازی به شفافیت فوقالعاده بالا برای کاربردهای نوری دقیق نیستند، استفاده میشود.

- آمادهسازی سطح (Surface Treatment): قبل از لایهنشانی، سطح ورق باید کاملاً تمیز و فعال شود. این کار شامل شستشوی شیمیایی یا پلاسمای اکسیژن برای افزایش انرژی سطح (Surface Energy) است تا چسبندگی لایه بعدی تضمین شود.

- اعمال لایه محافظ (Coating Application):

- غلطکی (Roller Coating): سادهترین روش برای اعمال رزین مایع ضدخش.

- لایه نشانی غوطهوری (Dip Coating): برای اطمینان از پوشش کامل لبهها در برخی محصولات خاص.

- لایه نشانی خلأ (Vacuum Deposition): برای اعمال لایههای نانویی بسیار نازک و یکنواخت، ورق در محفظه خلأ قرار گرفته و مواد سختکننده (معمولاً مواد سیلیکونی یا فلزی اکسید شده) از حالت گازی روی سطح متراکم میشوند.

- پخت نهایی (Curing): پس از اعمال پوشش، ورق از تونلهای UV-Curing با شدت و سرعت دقیق عبور میکند تا واکنش شبکهای شدن (Cross-linking) رزین به صورت کامل انجام شود. دما و زماندهی در این مرحله تعیینکننده سختی نهایی (H-value) است.

چالشهای کلیدی در تولید

تولید ورقهای با کیفیت بالا مستلزم غلبه بر موانع تکنولوژیکی متعددی است:

- حفظ شفافیت در ضخامتهای بالا: لایههای محافظ ضخیمتر معمولاً سختتر هستند، اما ممکن است باعث ایجاد پراکندگی نور (Haze) شوند، مخصوصاً اگر مواد اولیه پوشش ناهمگن باشند. رسیدن به سختی ۵H در عین حفظ شفافیت بالای ۹۲٪ یک چالش مداوم است.

- جلوگیری از ترکهای ریز (Micro-cracking): به دلیل تفاوت در ضریب انبساط حرارتی (CTE) بین PMMA پایه و لایه سخت، تغییرات دما در فرآیند پخت یا در طول عمر محصول میتواند تنشهای داخلی ایجاد کند که منجر به ترکهای میکروسکوپی و کاهش دید میشود.

- یکنواختی در سختی تمام سطح: اطمینان از اینکه گوشههای ورق به اندازه مرکز آن مقاومت در برابر خراش دارند، نیازمند طراحی دقیق نازلهای اعمال پوشش و کنترل جریان هوا در تونل پخت است.

- افزایش چسبندگی (Adhesion): مهمترین چالش، اطمینان از چسبندگی دائمی لایه سخت به ماتریس PMMA است. اگر چسبندگی ضعیف باشد، لایه محافظ در اثر ضربه کوچک کنده شده و ورق آسیبپذیر میشود.

بخش پنجم: کاربردها

قابلیتهای منحصربهفرد پلکسی ضدخش، آن را به یک ماده استراتژیک در بسیاری از صنایع تبدیل کرده است که در آنها نیاز به حفظ ظاهر بکر و شفافیت طولانیمدت وجود دارد.

الف. معماری و دکوراسیون داخلی

در محیطهای عمومی و تجاری، ورقهای پلکسی ضدخش برای ایجاد فضاهای لوکس و در عین حال با دوام بالا استفاده میشوند:

- میزهای پذیرش و کانترهای خدمات: سطوح کانتر که دائماً با کیف، کلید و اسناد در تماس هستند، با پلکسی ضدخش ظاهر درخشان خود را حفظ میکنند.

- دیوارههای تزئینی و پارتیشنها: به جای شیشه سنگین، از پلکسی با روکش ضدخش استفاده میشود که ایمنی بالاتری دارد و احتمال شکستگی آن در اثر برخورد ناخواسته کمتر است.

- سقفهای نوری و پنلهای روشنایی: حفظ شفافیت نور برای کارایی روشنایی حیاتی است. رنگهای دودی، برنزی، طلایی و نقرهای این ورقها در طراحیهای داخلی مدرن بسیار محبوب هستند.

ب. ویترین و نمایشگاه (Retail Display)

صنایع خردهفروشی نیازمند نمایشی بیعیب و نقص از محصولات گرانبها هستند:

- Vitrines جواهرات و ساعت: خراشها در این بخش، ارزش درکشده محصول را کاهش میدهند. روکش ضدخش تمیز کردن ویترین با مواد شیمیایی سبک و پارچههای معمولی را ایمن میسازد.

- قفسهبندی و استندهای تعاملی: در فروشگاههای مدرن که از نمایشگرهای لمسی یا استندهایی با قطعات متحرک استفاده میشود، پلکسی محافظی عالی برای سنسورها و پنلهای دید فراهم میآورد.

ج. خودروسازی و حملونقل

اگرچه پلیکربنات به دلیل مقاومت ضربهای فوقالعاده در قطعات ساختاری خودرو غالب است، پلکسی ضدخش در بخشهای داخلی و اپتیکی کاربرد دارد:

- پوشش چراغهای داخلی و پنل کیلومترشمار: این مناطق در معرض گرد و غبار کابین و مواد تمیز کننده هستند.

- پنجرههای کابین قطار و هواپیما: در بخشهایی که نیاز به دید عالی همراه با وزن کم است (و نه لزوماً مقاومت بالستیک)، پلکسی ضدخش به کار میرود.

د. تجهیزات الکترونیک و صنعتی

حفاظت از رابطهای کاربری و نمایشگرها:

- نمایشگرهای ATM و کیوسکهای اطلاعاتی: این دستگاهها در فضاهای عمومی نصب میشوند و مرتباً لمس و تمیز میشوند. مقاومت در برابر خراشهای مکرر در اینجا حیاتی است.

- پوششهای محافظ ماشینآلات صنعتی: محافظت از نمایشگرهای PLC و سنسورها در برابر روغن، گرد و غبار و سایش محیط کارخانه.

ه. چاپ و تبلیغات (Signage)

- تابلوهای فضای باز (Outdoor Signage): تابلوهای تبلیغاتی نصبشده در معرض آفتاب و باد باید در برابر فرسایش محیطی مقاوم باشند. پلکسی ضدخش رنگها را تثبیت کرده و سطح را براق نگه میدارد.

- حروف برجسته نوری (Channel Letters): استفاده از این ورقها در نمای بیرونی حروف، عمر زیبایی شناختی تابلو را به میزان قابل توجهی افزایش میدهد.

بخش ششم: بازار جهانی و قیمت در ایران

بازار جهانی مواد پلاستیک شفاف تحت تأثیر تقاضا برای نمایشگرهای با کیفیت و سبکوزن قرار دارد. رشد این بخش به طور مستقیم با ساخت و سازهای تجاری و ارتقاء زیرساختهای شهری مرتبط است.

پویایی بازار جهانی

بر اساس گزارشهای اخیر تحلیل بازار، بازار پلکسی ضدخش در جهان طی دهه اخیر رشد چشمگیری داشته است. این رشد عمدتاً توسط افزایش تقاضا در آسیا-اقیانوسیه و همچنین الزامات سختگیرانه طراحی پایدار (که محصولات با دوامتر را ترویج میدهند) هدایت میشود. نرخ رشد مرکب سالانه (CAGR) این محصول در بازارهای نوظهور حدود ۵.۸٪ برآورد شده است. نوآوریها در فناوریهای نانویی و ظهور پوششهای خودترمیم شونده، محرکهای اصلی این رشد هستند.

تحلیل قیمت در ایران (تخمینی)

قیمت پلکسی ضدخش در بازار ایران تحت تأثیر نرخ ارز، تعرفههای واردات مواد اولیه و نوع فناوری روکش (تولید داخلی یا وارداتی) قرار دارد. قیمتگذاری معمولاً بر اساس ضخامت و درجه سختی ارائه شده توسط تولیدکننده (یا واردکننده) صورت میگیرد.

جدول زیر یک تخمین میانگین از قیمت هر متر مربع ورق پلکسی ضدخش در بازار ایران را نشان میدهد (توجه: این قیمتها صرفاً تقریبی بوده و در زمانهای مختلف نوسان دارند):

ضخامت (میلیمتر)نوع پوشش رایجقیمت میانگین هر متر مربع (تومان)توضیحات۲Hard-Coat ساده (یک طرفه)۳۸۰,۰۰۰مناسب برای محافظتهای سبک و داخلی۴Nano Shield (یک طرفه)۵۴۰,۰۰۰استاندارد برای ویترینهای خردهفروشی۶UV-Cured پیشرفته (دو طرفه)۶۵۰,۰۰۰مقاومت بسیار بالا در برابر سایش۸دوطرفه ضدخش با کیفیت اپتیکی بالا۸۱۰,۰۰۰کاربردهای معماری و نماهای داخلی۱۰مخصوص سازههای بزرگ و مقاوم۹۲۰,۰۰۰برای پنلهای بزرگ و در معرض تردد

هزینههای جانبی: هزینههای مربوط به خدمات پس از فروش مانند برش لیزری با کیفیت بالا، CNC دقیق، و یا چاپ مستقیم UV بر روی سطح سخت شده، میتواند بسته به پیچیدگی طرح و حجم سفارش، تا ۱۵٪ به هزینه نهایی ورق افزوده شود.

بخش هفتم: راهنمای انتخاب و نگهداری

استفاده صحیح و نگهداری مناسب، عمر مفید و عملکرد اپتیکی پلکسی ضدخش را تضمین میکند.

راهنمای انتخاب متریال

- تعیین سطح ریسک سایش:

- برای فضاهای کمتراکم و کاربردهای دکوراتیو داخلی، پلکسی با روکش ۲H تا ۳H کفایت میکند.

- برای محیطهای پررفتوآمد، کیوسکها، یا ویترینهای در معرض دسترسی عمومی، استفاده از نوع UV-Cured یا دوطرفه با سختی حداقل ۴H تا ۵H الزامی است.

- شرایط محیطی: در کاربردهای بیرونی (Outdoor)، اطمینان حاصل کنید که لایه محافظ شامل فیلترهای قوی اشعه UV است تا از تخریب شیمیایی لایه سخت در اثر نور خورشید جلوگیری شود.

- نیازهای اپتیکی: اگر پروژه نیازمند دید دقیق و بدون اعوجاج است (مثلاً در ساخت عدسی یا ابزار دقیق)، باید فقط از ورقهایی استفاده شود که سختی سطح آنها بر پایه فناوری نانویی بوده و تست Haze آنها زیر حد استاندارد (مثلاً کمتر از ۱٪) باشد.

فرآیند ماشینکاری و نصب

- برش و فرزکاری: هنگام برش ورق پلکسی ضدخش (به ویژه با لیزر)، سرعت حرکت ابزار باید به درستی تنظیم شود. سرعت بسیار پایین میتواند باعث ذوب شدن جزئی و آسیب دیدن لایه محافظ شود، در حالی که سرعت بسیار بالا منجر به ایجاد لرزش (Chatter) و ترکهای ریز در مرز برش میشود. استفاده از تیغههای کاربیدی مخصوص اکریلیک توصیه میشود.

- خمکاری حرارتی: پلکسی ضدخش میتواند مانند پلکسی معمولی با حرارت دهی کنترل شده خم شود. با این حال، باید توجه داشت که در ناحیه خم، فشار مکانیکی باعث کاهش موقت یا دائمی سختی موضعی میشود.

دستورالعملهای نگهداری و تمیزکاری

حتی مقاومترین پوششها نیز نیازمند مراقبت هستند:

- تمیزکاری روزانه: برای حذف گرد و غبار، از هوای فشرده (با فشار کم) یا پارچههای نرم و خشک (مانند میکروفایبر) استفاده کنید.

- شستوشوی عمیق: از محلولهای شستوشوی ملایم (مانند آب و مقدار کمی صابون ظرفشویی) استفاده نمایید. پارچه میکروفایبر مرطوب بهترین ابزار است.

- اجتناب از مواد شیمیایی تهاجمی: استفاده از حلالهایی نظیر تینر، استون، متیلاتیلکتون (MEK)، یا آمونیاک قوی به شدت ممنوع است، زیرا این مواد میتوانند به لایه محافظ نفوذ کرده و آن را از بین ببرند یا باعث ترکخوردگی تنشی (Stress Cracking) شوند.

- انبساط حرارتی: هنگام نصب پنلهای بزرگ، همیشه باید فاصله انبساط حرارتی در نظر گرفته شود. برای آکریلیک، این ضریب حدود $60 \times 10^{-6} / \text{K}$ است. در محیطهای بیرونی، برای هر متر طول، باید حدود ۰.۶ میلیمتر فضای انبساط در نظر گرفته شود تا از تاب برداشتن ورق جلوگیری گردد.

بخش هشتم: آینده پلکسی ضدخش و هوش مواد

تحقیقات در زمینه علم مواد، مرزهای پلکسی ضدخش را به سرعت در حال جابهجایی هستند. تمرکز اصلی بر روی ایجاد “مواد هوشمند” است که بتوانند در برابر تخریب مقاومت کرده و خود را ترمیم کنند.

قابلیت خودترمیمی (Self-Healing Polymers)

یکی از هیجانانگیزترین روندهای آینده، توسعه ورقهای PMMA با قابلیت خودترمیمی (Self-Healing) است. این مواد با گنجاندن کپسولهای میکروسکوپی حاوی مونومرها و کاتالیزورها در ساختار لایه محافظ کار میکنند.

هنگامی که یک خراش ریز (نانو یا میکرومقیاس) رخ میدهد، کپسولها شکسته شده و مواد شیمیایی فعال آزاد میشوند. این مواد، با کمک کاتالیزور، سریعاً پلیمریزه شده و فضای خالی ناشی از خراش را پر میکنند و پیوندهای مولکولی جدیدی ایجاد مینمایند. این امر به طور بالقوه میتواند عمر مفید ورقهای شفاف را به میزان چشمگیری افزایش دهد، زیرا خراشها دیگر نیازی به دخالت دستی نخواهند داشت.

روندهای پیشرفته لایهنشانی

- پوششهای نانوتیتانیوم ($\text{TiO}_2$): این پوششها نه تنها سختی را افزایش میدهند، بلکه دارای خاصیت فوتوکاتالیستی نیز هستند. تحت تابش نور UV، این لایهها میتوانند آلایندههای آلی (مانند دوده یا روغنهای سبک) را تجزیه کنند، که این امر منجر به سطوحی با خاصیت آلودگیگریزی (Anti-fouling) میشود.

- ورقهای ضدانگشت (Oleophobic Coatings): با استفاده از فناوری نانو، پوششهایی با انرژی سطحی بسیار پایین ایجاد میشوند که دفعکننده روغن و آب (Hydrophobic و Oleophobic) هستند. این پوششها باعث میشوند اثر انگشت به سطح نچسبد و یا به سادگی با یک دستمال خشک پاک شود.

- کامپوزیتهای ساختاری با فیبر کربن: برای کاربردهایی که نیاز به مقاومت مکانیکی بسیار بالا در کنار وزن کم دارند (مانند پنلهای تزئینی در قطعات ویژه هواپیما)، از ترکیب PMMA سخت شده با شبکههای داخلی فیبر کربن استفاده خواهد شد که سختی و مقاومت خمشی را تا چندین برابر افزایش میدهد.

بخش نهم: چرا پلکسی ضدخش انتخاب هوشمند برندهاست؟

در اقتصاد مدرن، زیبایی بصری و تجربه مشتری (Customer Experience) مستقیماً بر ارزش برند تأثیر میگذارد. پلکسی ضدخش یک انتخاب صرفاً زیباییشناختی نیست، بلکه یک سرمایهگذاری هوشمندانه در دوام و حفظ کیفیت بصری است.

کاهش هزینه کل مالکیت (TCO): اگرچه هزینه اولیه پلکسی ضدخش بالاتر از پلکسی معمولی است، اما هزینههای بلندمدت نگهداری، تمیزکاری مکرر، و تعویض زودرس به دلیل خراشیدگیهای اجتنابناپذیر را به شدت کاهش میدهد. در محیطهای تجاری با ترافیک بالا، این صرفهجویی قابل توجه است.

انتقال حس کیفیت: مواد شفافی که همواره درخشان و عاری از لک و خراش هستند، ناخودآگاه حس لوکس بودن، توجه به جزئیات و ارزش بالای محصولی که پشت آنها نمایش داده میشود را منتقل میکنند. یک ویترین کدر یا پر از خط و خش، تأثیر منفی مستقیمی بر ادراک مصرفکننده از کیفیت کالای درون خود دارد.

تطابق با طراحی مینیمالیستی: ترندهای طراحی مدرن به سمت سادگی، شفافیت و سطوح بدون درز حرکت میکنند. پلکسی ضدخش به طراحان این امکان را میدهد که از مصالح شفاف با مقاومت بالا استفاده کنند، بدون آنکه مجبور به پذیرش وزن و شکنندگی شیشه یا زرد شدن زودهنگام پلیکربنات شوند.

حتی در بستهبندیهای سطح بالا (مانند جعبههای لوکس ساعت، عینک یا لباسهای طراحی)، استفاده از پلکسی ضدخش تضمین میکند که محصول هنگام رسیدن به دست مصرفکننده، همان ظاهری را داشته باشد که در کارخانه مشاهده کرده است.

بخش دهم: جمعبندی

مقاله جامع پلکسی ضدخش نشان داد که این ماده چگونه با تلفیق علم پلیمر و فناوری نانو، محدودیتهای ذاتی متریالهای شفاف قدیمی را پشت سر گذاشته است. پلکسی ضدخش (Scratch Resistant PMMA) در واقع پلیمر پایهای شفاف است که با یک لایه محافظ شیمیایی هوشمند تقویت شده است.

این ماده ترکیبی است از علم مواد، زیبایی صنعتی و دوام محیطی. مقاومت سطحی آن، که اغلب با سختی ۵H اندازهگیری میشود، شفافیت نوری بیش از ۹۲٪ را حفظ کرده و در عین حال سبکتر و ایمنتر از شیشه است. از پنلهای معماری در آسمانخراشها گرفته تا صفحه محافظ نمایشگرهای عمومی، این متریال آیندهی طراحی شفاف محسوب میشود.

انتخاب پلکسی ضدخش نه تنها یک تصمیم عملکردی است، بلکه انتخابی استراتژیک برای تضمین درخششی پایدار، کاهش هزینههای نگهداری و ارتقاء سطح کیفی برند، فضا و محصول در طولانیمدت است. با توجه به پیشرفتهای آتی در زمینه خودترمیمی، انتظار میرود نقش این ماده در سالهای آینده حتی پررنگتر شود.

محصولات مشابه

-

پله استخری

۱۹۵۰۰۰۰ تومان–۴۴۵۰۰۰۰ تومان -

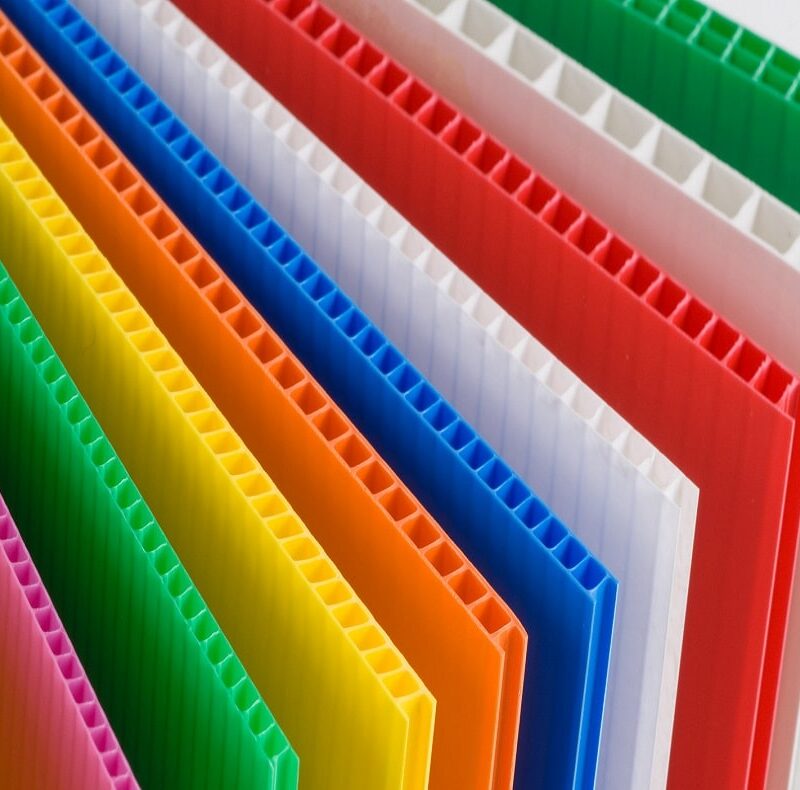

کارتن پلاست

۲۱۰۰۰۰ تومان–۷۰۰۰۰۰ تومان

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.